フカボリ

ここまで来たか!金属3Dプリンタで進化する静岡県の「ものづくり」

2023年3月10日

皆さん、3Dプリンタって使ったことありますか?

プラスチックを溶かしてマヨネーズのように細く押し出して、ぐるぐると積み上げることで立体形状を作る装置です。最近は安いもので2,3万円台から買えるようなので、趣味で持っている方もいるかもしれませんね。工作好きの筆者(広聴広報課職員)は興味アリアリですが、昭和生まれ数学嫌いの文系男子につき、まだ手を出せずにいます。

さて、3Dプリンタを使ったことがある人も、「金属3Dプリンタ」となるとどうでしょうか。

今回のお話のテーマは、「静岡県が金属3Dプリンタを導入!」です。金属を使って自由に立体造形できるって何かおもしろそうですが、「何で県が?」って思いますよね。別に歴代知事の銅像を作るとか、メタルふじっぴーを作るとか、そういうことではありません。では静岡県は何をしたいのか。

目次

1 そもそも「金属3Dプリンタ」って何?

2 静岡県が金属3Dプリンタを導入! なぜ今?なぜ県が?

3 実機見学会に潜入!

4 使わなきゃ損「金属3Dプリンタ」

そもそも「金属3Dプリンタ」って何?

それを語る前に、そもそも金属3Dプリンタって何なのかについて、文系男子がざっくり説明します。

金属3Dプリンタは、溶かした金属で平面上に絵を描き、その絵を何層も積み上げることで立体形状を成型します。考え方はプラスチックで成型する通常の3Dプリンタと変わりません。

ただ、金属はプラスチックに比べて溶かしにくいし、そのまま溶かしただけではマヨネーズのような「積み上げるのにちょうど良い粘度」にならないものもあります。そのため、金属3Dプリンタには、マヨネーズ方式(正しくは「熱溶解積層(FDM)方式」)以外にも、いくつかの積層方式があります。

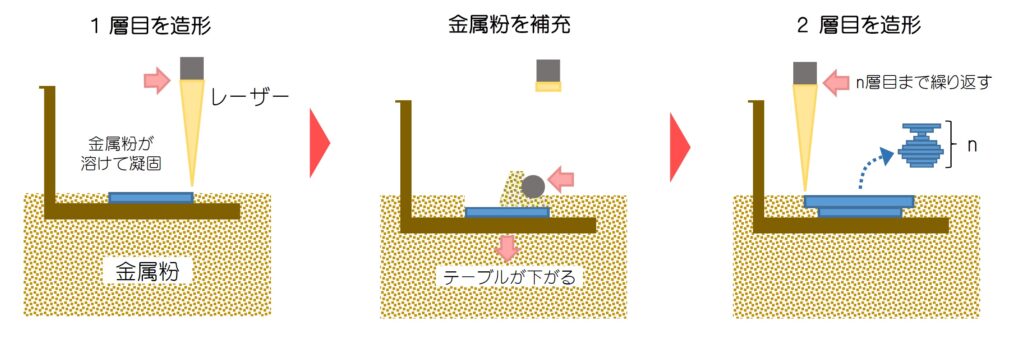

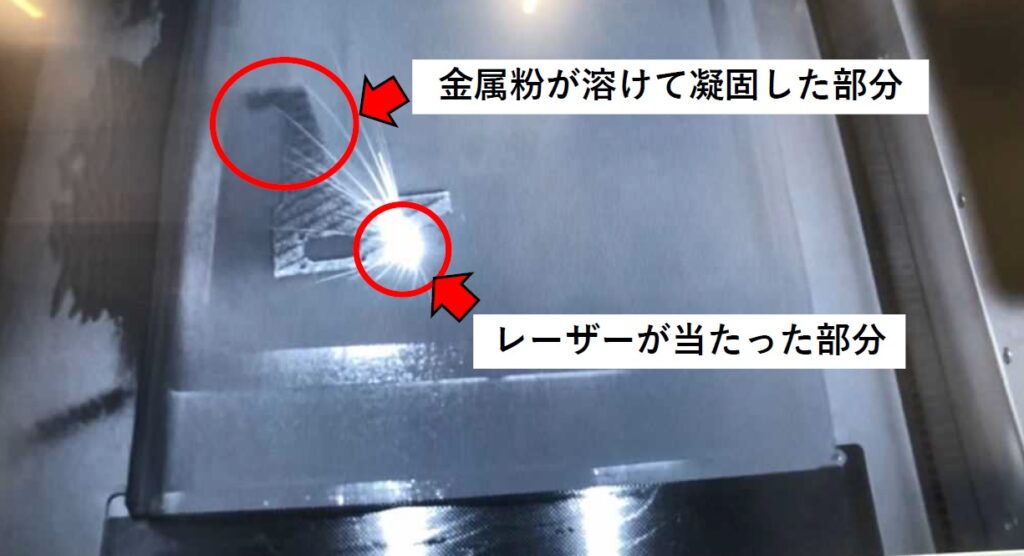

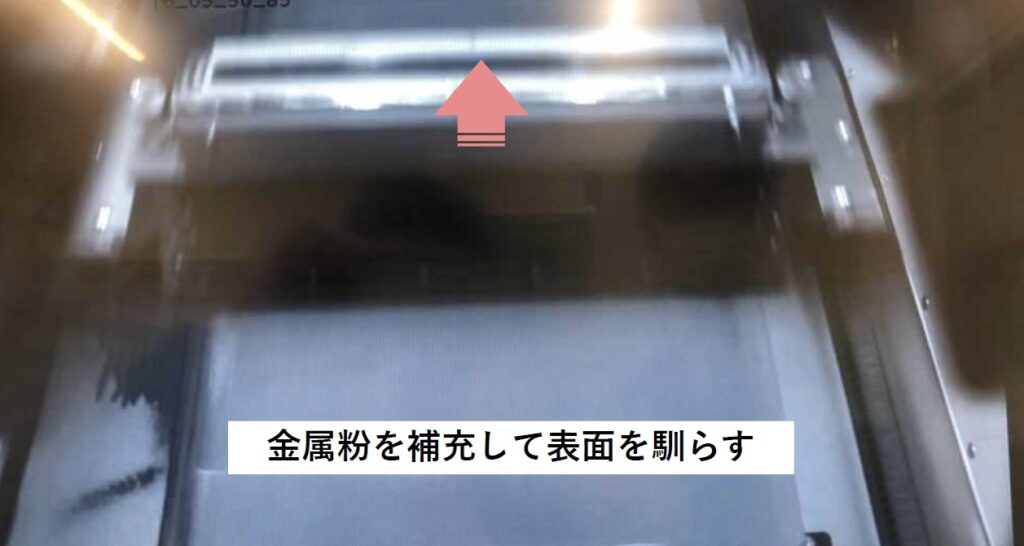

その中でも、今主流となりつつあるのが、今回静岡県が導入した機器でも採用されている、PBF(パウダーベッドフュージョン)方式。これは、敷き詰めた金属粉にレーザーを照射し、照射した部分のみを溶かして絵を描くようにして凝固させる方式です。1層目が描けたらテーブルが一段下がって、減った部分に金属粉が補充されるので、2層目を描いていきます。これを繰り返すことで、立体形状を作っていきます(図1)。

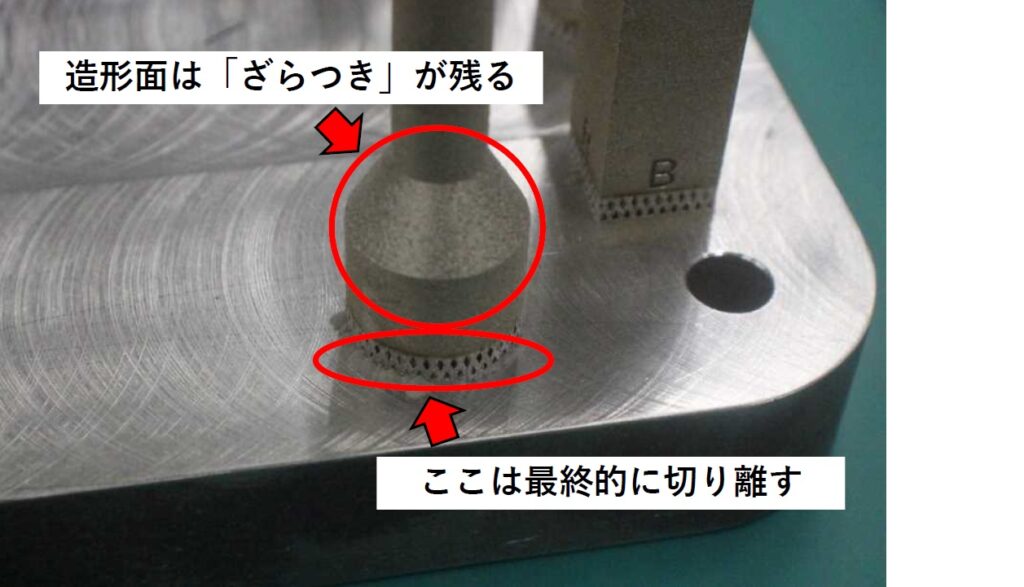

最終的に、テーブルを上げて金属粉を除去すると造形物が姿を現します。何だか運動会のアメ食い競争みたいですね。ちなみに、残った金属粉は回収して再度使います。

さて、成型する仕組みは何となく分かりました。でも、これの何がスゴイのか。

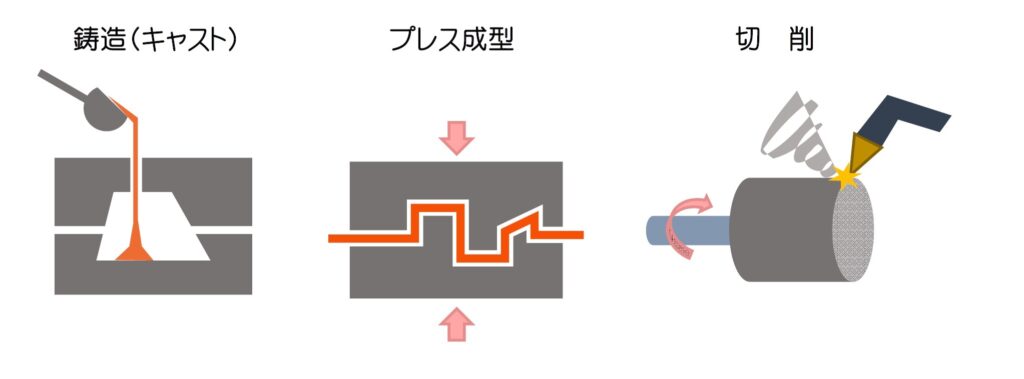

結論から言うと、より複雑な形状を一体的に作れるということ。他の加工方法(図2)では難しい編目構造や、中が空洞になっている中空構造、立体が複雑に組み合わさった形などを一体に成型することができます。

鋳造やプレスは、量産性に優れる反面、金型を使うため、どうしても形状に制約が出てきます。また、金型を一から作るのには時間もかかりますし、何より高価です。切削は比較的複雑な形状にも対応しやすいですが、物理的に刃物が入り込めないところは削れません。「立体が組み合わさった形」を作るとなると、加工したパーツ同士を溶接したり、ボルトで繋ぐ必要があります。

静岡県産業革新局の鈴木技監は、金属3Dプリンタのメリットとして、「設計が加工技術の制約から自由になる」ことを挙げます。どんなに機能的なデザインの部品でも実際に製作(加工)できなければ仕方がありません。今までは加工技術の制約から複数のパーツに分け、組み付け誤差を見越しながら設計せざるをえなかったものが、一体成型できれば事実上「組み付け誤差ゼロ」になります。溶接やボルトによる接合も不要になり、作業工程削減や製品の精度向上、強度や軽量化の面でも有利です。いやはや、スゴイですね、金属3Dプリンタ。

2 静岡県が金属3Dプリンタを導入! なぜ今? なぜ県が?

さて、少し回り道をしましたが、本題に入ります。

静岡県はこのたび、公設試験場である浜松工業技術支援センター内に金属3Dプリンタを導入し、2023年1月23日から一般利用を開始しました。金属3Dプリンタは決して安価な機械ではありません。なぜ県が、そしてなぜ今、導入を決めたのでしょうか。これには、世界的な環境意識の高まりと、静岡県の特異な産業構造が関係しています。

静岡県は製造品出荷額で全国3位を誇る「ものづくり県」です。また、その出荷額の約4割を占めるのが自動車部品をはじめとした輸送機械関連です。自動車は静岡県の基幹産業であり、これまでも県経済は自動車業界の浮き沈みに強く影響されてきました。

その自動車業界は現在、100年に1度の変革期にあると言われています。脱カーボン、EV化は、今や世界的な潮流です。

「ものづくり」の面から見れば、EVとガソリンエンジン車では部品構成が全く異なります。このため、中国勢を中心に異業種からの新規参入も盛んです。完成車メーカーも激しい開発競争のさなかにあり、今までのように「ケイレツ」企業だからという理由で仕事を受注できるわけではありません。

県内の中小部品メーカーにとって、試作品(サンプル)納品までのスピードが死活的に重要になっています。今まさに、「ものづくり県」は危機に直面しています。

金属3Dプリンタは、こうした課題を解決する突破口になるものと期待されています。複雑な形状を一体成型できるのもさることながら、金型が不要なため、より早く試作品を作ることができます。

ただ、金属3Dプリンタ自体は、中小企業が単独で導入するにはとても高価な機器です。EV化に向けた課題が分かっているのに、「機械がないから開発できない」というのは、県内中小企業だけでなく静岡県にとっても大きな痛手です。

それに、こういった新技術は、たくさんのトライ アンド エラーを繰り返してデータを収集し、最適なオペレーションを見つけていくことが大事です。一つの企業が自社データだけで勝負していたのでは世界的な競争に勝てません。同業社が一定の範囲で、データ、ノウハウを共有し、協力して最適解を見つけていくような「仕掛け」が必要です。

もうお分かりですね。ここに静岡県が注力する理由があります。中小企業が自力では導入できない金属3Dプリンタを県が導入し、より多くの方に使ってもらうことで、開発速度の向上や製品の高機能化、自動車(完成車)メーカーへの提案力の向上を図るのが狙いです。

浜松工業技術支援センターの田光上席研究員は、「今まで中小企業は金属3Dプリンタを試したくても、装置を持っている大企業もしくは装置メーカーに委託するしかなかった。静岡県が導入したことで、これからは中立的な立場での技術相談を踏まえながら、安価に触ってもらうことができる」と意義を強調します。特に金属3Dプリンタは、デザインの3Dデータを作ることにもノウハウが必要で、機器を動かす前の「技術相談」が重要とのこと。この「技術相談」こそ公設試験場の得意とするところです。

また、静岡県は金属3Dプリンタの導入に合わせ、産・学・官の情報共有や意見交換のプラットフォーム「静岡県積層造形技術(AM)協議会」を立ち上げました。セミナー等による最新情報の提供だけでなく、県内企業からご意見・ご要望をいただきながら「次の一手」を考える場にしていきます。

3 実機見学会に潜入!

堅い話が続きましたが、ここからは筆者が潜入取材した金属3Dプリンタ活用セミナーと、実機見学会の様子を紹介します。

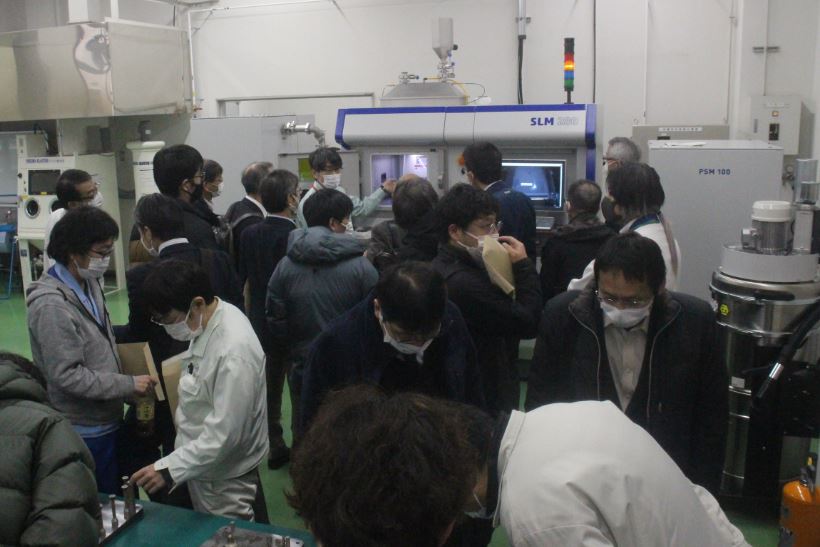

当日は定員いっぱいの47社90名が参加しました。予約開始から1週間でほぼ満席になったとのこと。関心の高さがうかがえます。

セミナーでは、近畿大学次世代基盤技術研究所の京極秀樹特任教授から、「金属積層造形は高い技術力を要するが、逆に言えば、自社独自のノウハウにしてしまえば強みになる。まずは自社がターゲットとするところを明確にして、適した造形方式や装置を見極めるべき」とのアドバイスがありました。

そしていよいよ見学です。実機も造形サンプルも黒山の人だかり。造形の様子は映像で見学しました。レーザーは肉眼では見えず、金属粉に当たっているところだけが火花になって見えます。一層分の深さ(厚み)は、わずか30ミクロン!(1ミクロン=1/1000ミリ)。これを数千回繰り返します。1層目が終わったら、グランドにトンボをかけるように表面を馴らし、2層目を描いていきます。PBF方式は、精密な造形が可能な一方、時間がかかるのがネックだそうです。なかなか万能というわけにはいかないですね。

造形サンプルを見ると、PBF方式で制作したものは細部まで正確に表現できているのが分かります。参加者からも、「金型を使ったものに近い(精密な)ものができそう」との声がありました。金型制作にかかる期間が短縮されるのは大きなメリットです。一方で、サンプル1つを造形するのに数十時間かかるので、量産には向いていません。

参加者は皆興味津々で、見学ポイントをハシゴしながら担当者の説明を熱心に聞いていました。そんな中、筆者のインタビューに答えてくださった方の声を紹介します。

「金型を作る前のサンプル試作に使えそう。今までは切削加工で作っていたが、より形状の自由度が高まりそう」(設計業)

「サンプルの試作に使ってみたい。ただ、現時点ではコストが高いので、よほど付加価値の高い製品でないとペイできない。とはいえ、今後確実にこういう時代が来るので、今のうちに勉強しておきたい」(プレス加工業)

「普段は金型を作っているので、金属3Dプリンタはある意味でライバル。今日は情報収集のために来た。今までは、いかに安く量産するかを主眼にしてきたが、これからは高付加価値化が求められる。我々に何ができるか考えているところ」(鋳造・金型製作業)

「メリットはあるが現時点ではイニシャルコスト、ランニングコストとも高い(造形用ステンレス粉末が高額)。自社に導入するのではなく、ピンポイントで借りて作るのが現実的」(自動車部品開発業)

「切削加工では困難な、精密かつ複雑な形状のものを作れるのは魅力。胃カメラの部品などで使えそう。課題は造形面の荒さと、造形物からサポートを取り外す際の形状の維持(金属だけにサポート接合部が固い)」(医療機器製造業)

インタビューを通じて感じたのは、参加者の皆さんが、「熱を持ちつつも冷静」であるということ。筆者は取材前、金属3Dプリンタは「魔法の箱」かもしれないと、ちょっと浮かれていただけに少々恥ずかしくなりました。

ただ、今の時点で様々な課題が見えてくるのは、この機械が持つポテンシャルと、それに対する期待が高いからに違いありません。セミナー・見学を通じて、どの企業からも、来るべきデジタル時代のものづくりに乗り遅れまいという必死さが伝わってきました。

4 使わなきゃ損「金属3Dプリンタ」

デジタル時代の「ものづくり」は、金属3Dプリンタの登場でさらに進化しています。時代の潮流をつかむのは大変ですが、それは他社も同じことであり、逆に言えばチャンスでもあります。中小企業が低料金で使える金属3Dプリンタが整備されたことは、まさにチャンスです。使わなきゃ損です。

静岡県は来年度、浜松工業技術支援センターに「デジタルものづくりセンター(仮称)」を設置します。EVなど次世代自動車の部品開発にはデジタル技術が必須です。中でも3次元データを使った開発は今最も注目される分野の一つですが、使用機器の面でも技術(ノウハウ)の面でも、中小企業にはハードルが高いのが現状です。同センターは、今回導入した金属3Dプリンタを核にして、デジタル時代における中小企業のチャレンジを支援します。

金属3Dプリンタの使用を希望される方は、お気軽に浜松工業技術支援センターにお問い合わせください。具体的なイメージができていなくても、話をするうちにやりたいことが見えてくることもあります。とにかく一度、金属3Dプリンタを使ってみましょう!

問い合わせ

静岡県広聴広報課 ☎054(221)2265 FAX054(254)4032

浜松工業技術支援センター材料科 ☎053(428)4156 E-MAIL:hk-zairyo@pref.shizuoka.lg.jp